SİLİKON HAKKINDA BİLGİ..

SIKÇA SORULAN SORULAR :

1 - Silikonu Nerede Kullanmalıyız ? Silikon bazı yüzeyleri birbirine yapıştırmak , dolgu ve yalıtım yapmak için kullanılan mükemmel bir malzeme cinsidir. Yüksek düzeyde elastik bir malzeme olup , kullanıldığı yüzeylerde dinamik hareketten dolayı kopmaz , çatlamaz , yüzeyle birlikte hareket eder ve güçlü yapışma mukavemetinden dolayı yerinden sıyrılmaz.

2 - Silikonu Kullanmadan Önce Herhangi Bir Yüzey Hazırlığı Yapılmalı mı?

Bazı yüzeyleri ; beton , yumuşak ahşap , taş , özel alaşımlı metaller , plastikler vb. bir çok madde önceden tahmin edilemeyecek sonuçlar gösterebilir. Bu nedenle şüphe ettiğiniz yüzeylerde küçük bir sahayı önceden test etmenizi tavsiye ederiz. Ancak ne tür malzeme olursa olsun silikon kullanmadan önce çok iyi bir yüzey temizliği yapmanız gerekir. Aşağıda bazı yüzeylerin temizliği ile ilgili bilgileri dikkate almanız gerekmektedir.

Beton ,Sıva , Taş : Bir çelik tel fırça kullanın , bu şekilde her türlü eski kaplama ve kir çıkacaktır. Tüm artık parçalar mutlaka çok iyi temizlenmelidir.(silikon , mastik , beton ayraç yağları , koruma kaplamaları Pürüzlü Yüzeyler : temiz ve iyi bir yüzey oluşturabilmek için tel fırça veya zımpara kağıdı kullanın.

Cam , Metal , Plastikler : Bu tür yüzeyler , herhangi bir solvent , mineral alkolleri veya aseton türü ürünlerle temizlenmelidir.

Genel Olarak ; Silikonları herhangi bir galvanizli yüzeyde kullanmayın. Deterjan ve sabunlu su ile temizliği tavsiye etmiyoruz , bu yüzeyde ayraç görevi görür. Temizlik için solvent kullanıldığında , solventin kendi kendine kurumasını , uçmasını beklemeden temiz bez veya temizlik kağıtlarıyla kurutmanızı öneririz.

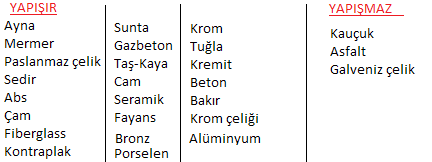

3 - Silikonlar hangi Yüzeylere Yapışır ? hangi yüzeylere yapışmaz ?

Aşağıdaki tablo bu sorunuza cevap verecektir.

4 - Uyguladığımız bazı silikonlar neden hiç kurumuyor ?

Uyguladığınız silikon kurumuyorsa raf ömrü süresi bitmiş demektir. Silikonun içindeki formülasyonda kurumayı ve malzemenin donmasını sağlayan hardaner yani sertleştirici süresini doldurmuş, etkinliğini yitirmiş demektir. Normal bir silikonun zar oluşturma kabuk tutma süresi havadaki nem oranına göre 15-50 dakikadır ve tam donma süresi malzeme kalınlığına göre 6-24 saat içerisinde gerçekleşir. Silikonun hiç donmamasının yanı sıra geç donması da o ürünün raf ömrünü tamamlamış olduğunu gösterir. ancak yüksek nem oranı içeren ortamlarda depolanmış bir silikonun bir yıl içinde kullanılması gerekir. Yine de , üzerinde son kullanma tarihi geçmiş bir silikonun satın alınmasını tavsiye etmiyoruz.

5 - Silikonlar Sararır mı ?

İyi kalite silikon sararmaz. Sararabilmesi için güçlü kimyasallara , çok güçlü ultraviyole ışınlara veya pH sertliği çok yüksek sulara devamlı surette maruz kalması gerekir.

6 - Bazı Silikonların Elastikiyeti Çok Az Veya Çok Fazla , Neden ?

Genellikle ikinci veya üçüncü kalite olarak sınıflandırılan silikonların üretimi sırasında bazı solventker kullanılmakta ve bu işlem sonucunda silikonun özgül ağırlığı değişmekte , Shore sertliği azalmakta ve yapışma mukavemeti zayıflamaktadır. Bazen de ağır katkılar kullanıldığından Shore sertliği yükselmekte , elastikiyeti azalmaktadır. Kaliteli bir silikonun özgül ağırlığı 1.00 ile 1.05 aralığında olmalıdır. Renkler ; şeffaf silikonda cam şeffaflığında , diğer renkli silikonlarda da parlak olmalıdır.Katkılandırılmış bir silikon çok değişik sorunlara yol açabilir , örneğin yağpıştırılmış bir cam düşebilir , izolasyonu yapılmış herhangi bir alanda yeterli nem , ısı ve toz izolasyonu sağlanamayabilir.

7 - Silikon , Sürekli Su Altında Bulunan Yüzeylere Uygulanabilir mi ? Silikonun en önemli özelliği bir su yalıtım malzemesi olmasıdır , ancak su altında kalacak yüzey uygulamalarında silikon kullanıldıktan sonra , yüzeyi en az 5 gün sonra suyla temas ettirmeniz gerekir.

8 - Silikon Gıda Endüstrisinde Kullanılabilir mi ?

Bunun için birinci kalite solvent içermeyen silikon kullanmak gerekir. Ayrıca uygulama yapıldığında gıda ile temas ettirilmeden en az 3 gün beklenemsi gerekmektedir.

9 - Silikonun Tarihçesi ve Özellikleri nelerdir?

Tarihçe: Silikon II. Dünya Savaşı sırasında, askeri uygulamalarda istenen yüksek ısı dayanımı ihtiyacını karsılamak için ticari amaçlarla geliştirilmiştir. Daha sonraki yıllarda silikonlar üzerine çalışmalar devam etmiş ve malzemenin gerilme mukavemeti, esneme, sarkma ve direnç özellikleri sürekli geliştirilmiştir. Özellikle geliştirilen geniş sıcaklık aralıklarına dayanımı ve buna bağlı olarak fiziksel özellikleri, silikonları sentetik polimerlere göre daha üstün kılmıştır.

Özellikleri: Silikon kauçuklar inorganik silika yani kumdan türetilmiştir. Silikonun belkemiği olan kumun oksijen atomları ile işlem görmesi sonucu silikon kauçuk elde edilmiştir. Bu temel işlem, diğer yüksek ısıya dayanıklı kuartz ve camdaki işlemlerle aynıdır. Bunun sonucu olarak, silikon kauçuklar düşük ve yüksek ısılara karsı mükemmel dayanım sağlamakla birlikte, bozucu etkenler olan ozon, hava şartları, UV ışınları, asit, baz, yağ, akışkanlar ve gıda ürünlerine karşıda direnç göstermektedir.

10 - Anaerobik Nedir?

Anaerobik bileşimleri tek komponentli, polyester tip reçineler olup, dişler arasındaki hava temasını keserek, plastik bir yapıştırma ve gevşemezlik sağlar.

Anaerobikler, metal bir yüzeye bir film tabakası halinde sürüldüğünde, hava teması oldugu sürece donmaz, ancak hava teması kesildiğinde, reaksiyon başlar ve bu süreçte metal yüzey katalitik aksiyon görevi görür ve malzeme donar.

Demir, çelik, bakır vb. yüzeyler katalitik görevi görmekle birlikte, çinko kaplı, anodize edilmis yüzeyler katalitik görevi üstlenemediklerinden, bu tip yüzeylerde anaerobikler aktif değildirler. Farklı viskozite ve renklerde olan anaerobiklerin % 100 donma ve kuruma süreçleri sarı, bronz gibi metallerde 1/4 ila 4 saat (ortamına göre), çelikte 4-12 saat, aluminyumda ise 12-48 saattir. En süratli kurumayı dış aralıklarında yapar. Isı dayanımı 150°C'dir.

Anaerobiklerin kimyevi maddelere yüksek oranda dayanımı vardır.

Kurumus anaerobik, su, deniz suyu, natürel ve sentetik yağlar, motor yakıtları, organik solventler ve trikloretilen gibi solventlere yüksek düzeyde dayanıklıdır. Anaerobikler genel olarak dielektrik özellik taşırlar; mm/250 V.

Bazı anaerobikler gevşemezliğin yanısıra, contalama, sızdırmazlık özelligi tasır, 0.25 mm.ye kadar olan boşlukları doldurur, kılcal çatlaklara da nüfuz ederek çatlakları doldurup, sürekli sızdırmazlık sağlar.

Yorumlar - Yorum Yaz